材料納入

材料納入

鋼材メーカーより様々な種類の材料が納入され、各加工工程へと運ばれます。

改.jpg?1012)

生産するフレームの長さに応じた材料が日々納入されています。

加工される部品のサイズに適した寸法にあらかじめ加工された材料。 鋼材をコイル状に巻いた材料で、多量の部品を生産する際に使用されます。

プレス

プレス

平らな材料を様々な形に成形します。

穴あけ、外形カット、曲げ加工と各工程に適したプレス機を用いて、シャーシフレーム及びクロスメンバーなどの部品を成形します。

国内屈指の大型プレスである5000tプレスにてシャーシフレームの曲げ加工を行っています。金型やプレス機の特徴を生かした加工は高度な技術の結集により実現しています。

クロスメンバーや補強部品等のシャーシフレームに次ぐキーデバイスは自社で生産しています。

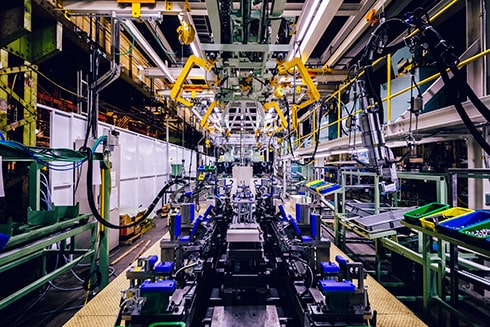

組立

組立

優れた走破性を実現する、頑丈なフレームが組立てられます。

自社製品及び、協力工場より納入された部品を一台のフレームへ組上げます。ボルトやリベット等の締結部品を用いて付属部品の取付けも同時に行います。締め付けトルクや、フレーム全体の曲がり、反りなどを規定値内に納め塗装工程へ運搬されていきます。

トラックフレームに比べ複雑な形状のSUVフレームは溶接により組上げられます。全体の7割以上の溶接工程をロボット化する事で少ない人数で多量の台数を生産しており昼夜2直で稼動しています。

シャーシフレーム及びクロスメンバーを溶接及びリベットやボルトと言った締結部品を使い、はしご状に組立てます。

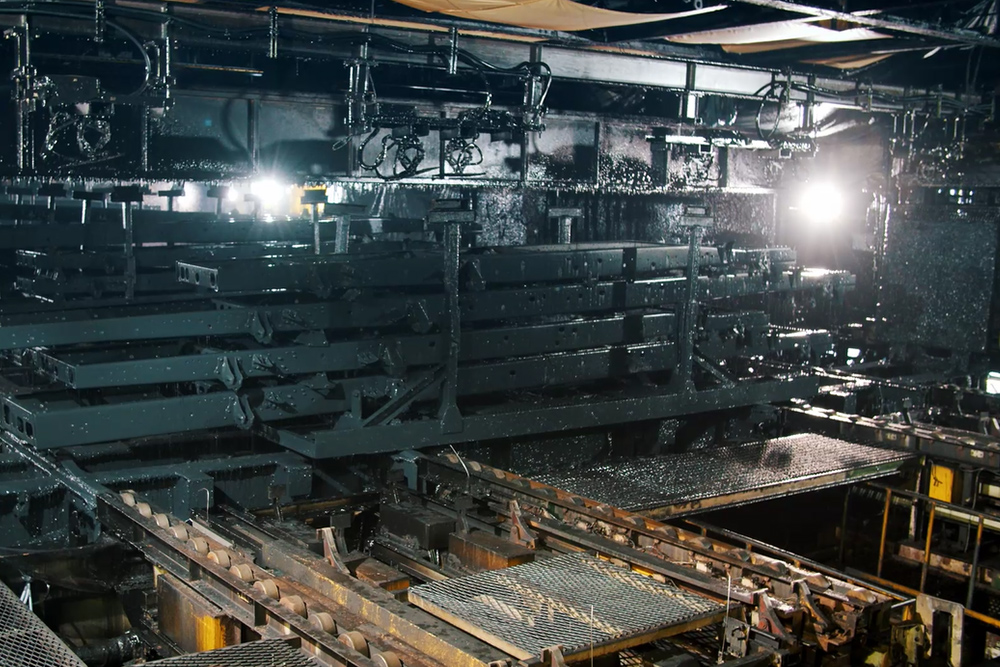

塗装工程

塗装工程

フレームが錆びないように塗装を施します。

カチオン電着塗装では最長約12mに及ぶ長尺シャーシフレームを塗装することが可能です。2ライン昼夜2直稼働で

1日1000台以上のフレームを塗装しています。

当社の塗装工程は防錆性能、耐候性能に優れ、国内外で過酷な状況下で使用される シャーシフレームの品質を長期に渡り維持する事が可能です。

塗装工程は自動工程となっており、省人化はもちろん、シャーシフレームなど製品の塗装品質を安定的に管理しています。

検査

検査

生産工程を終えた製品は、品質チェックが行われ出荷されます。

幅、長さ、傷などのチェックが実施され条件を満たした良品のみが出荷準備へと移ります。

シャーシフレームを構成する部品についても、規定の寸法で作られているかの検査を行います。

さらに、検査に通った部品で組立てられたシャーシフレームについても、最終的にお客様の規定の寸法通りに組立てられているかの検査を行います。

このように一貫した品質管理体制の基、製品がお客様の元へ納入されます。

出荷

出荷

検査に合格したフレームは得意先様の工場へ出荷されます。

完成したシャーシフレーム及び部品は、得意先様が要求する順序と時間に合わせて出荷されていきます。